长轴氮化热处理

关键词:长轴,氮化,热处理,变形量,硬度,退火,调质,回火,氮化炉,

长轴氮化热处理

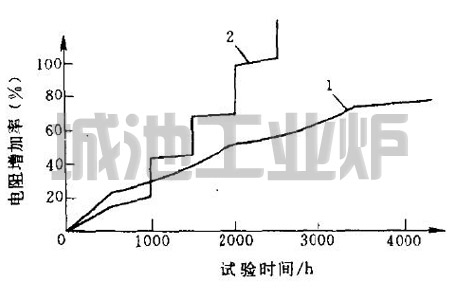

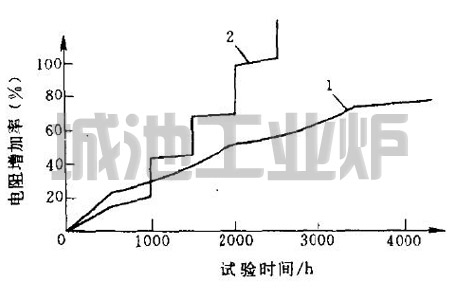

目前,国内一般细长轴(2—3m)的热处理变形量要求不大于0.03~0.05mm,按传统制造工艺是很难达到这个要求。经过对传统制造工艺流程和工艺进行改进和完善,使长轴最终氮化处理的变形量达到国内同行业先近水平。

1、 38CrMoAl长轴传统工艺流程和热处理工艺

热处理氮化要求:

a.硬度HV≥850,渗透度深度大于0.50mm,脆性级别1~2级;

b.全长变形量≤0.05mm。

在38CrMoA长轴投产初期,仍按传统制造工艺流程拟定了工艺路线和热处理工艺。

工艺路线如下:

锻坯一退火一调质一粗车—稳定回火—粗车一精车一铣健槽一粗磨一氮化一精磨成活

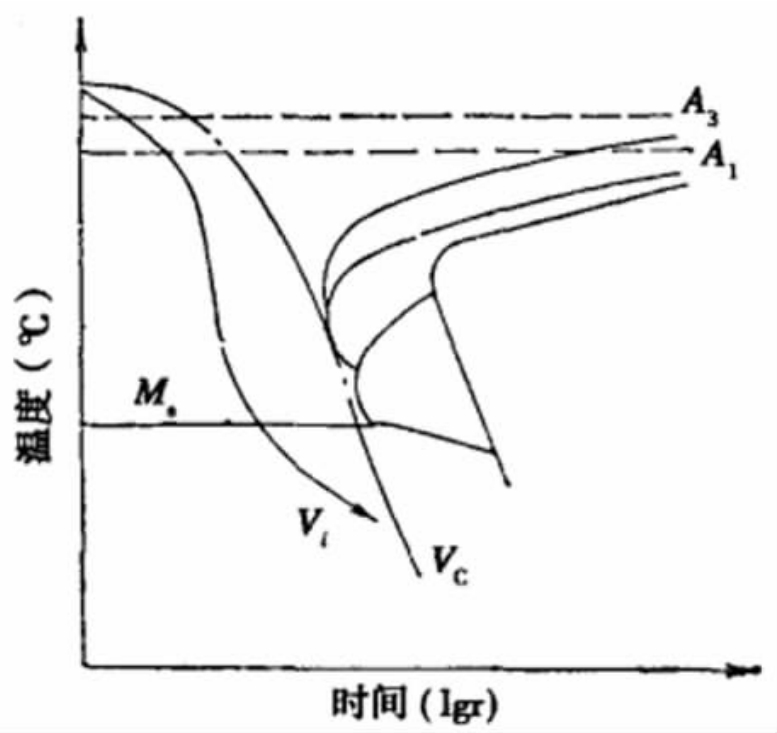

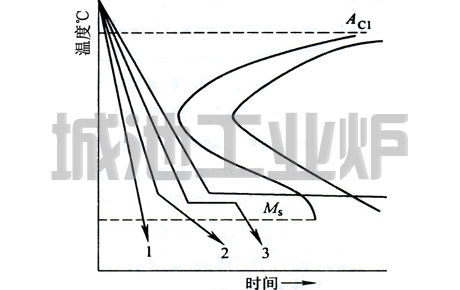

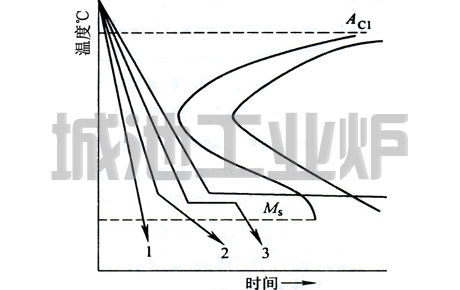

热处理采用二段氮化工艺。

氮化后按GB/T43401—1999标准和GB/T9451—88标准检验,其结果如下:

a.维氏硬度:表面:HV945;距表面0.05mm:HVl910;距表面0.60mm:HV348;中心硬度:HV294。

b.脆性级别测定用维氏负荷硬度计HV5000g,脆性级别为2级;

c.检测轴全长变形量为3~4mm。

分析氮化后产生严重变形的原因,主要是加工工艺流程的工序安排采用传统方法是不合理的,其热处理工艺也有改进的余地。

2、 改进工艺流程的工序和热处理工艺

针对上述情况,查阅许多有关资料,长轴的制造工序和热处理工艺作了合理的设计,制订了新的工艺流程方案和热处理工艺措施。

在工序方面增加了稳定回火和加工键槽后配制假键,并对热处理氮化工艺作了一定的修改,由原来氮化炉炉冷至150℃出炉,改为炉冷至室温出炉。

改进后的加工工序如下:

锻坯一退火一调质一粗车一稳定回火一精车(Ⅰ)一铣键槽—稳定回火一精车(Ⅱ)一粗磨一配制假键一氮化一精磨成活

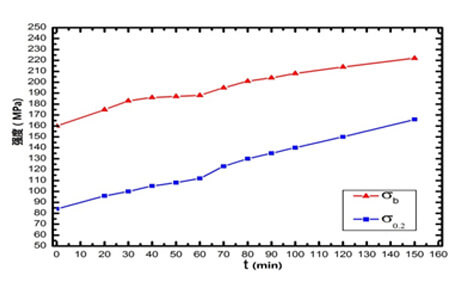

氮化后按GB/T43401-1999和GB/T9451—88检验,其结果如下:

a.维氏硬度:表面:HV981;距表面0.05mm:HV938;距表面0.60mm:HV346;中心硬度HVl50g-292。

b.脆性级别测定用维氏负荷硬度计HV5000g,脆性级别为Ⅰ级;

c. 检测轴全长变形量为0.02~0.03mm。

3、 结束语

在38CrMoAl长轴氮化处理工中,通过不断总结经验,制订出合理的工艺规程,并对工艺的实施严格控制,最终将氮化处理过程中的变形量控制在国内同行业先近水平。

长轴氮化热处理:https://www.chenchr.com/axial_nitriding.html

长轴氮化热处理相关内容

-

碳素钢热处理工艺

-

不锈钢热处理工艺及温度

-

炉口加保温盖

-

采用微机控制

-

采用精密铸件

-

改进耐热钢构件节能

-

减少水冷损失

-

炉体的密封性的重要性

-

流态床炉更节能

-

强化炉气循环的节能工作机理

-

大型活动炉体分段技术

-

复合炉墙膈热节能

-

气堵的设计与安装

-

热处理设备节能升级

-

热处理车间统一设置淬火槽冷却循环系统

-

淬火槽独立配配冷却循环系统

-

工业炉行业标准有哪些?

-

理想淬火介质

-

台车式燃煤热处理炉常见故障排除

-

如何选择工业炉

-

关于二次淬火的一些建议

-

盐浴炉淬火操作流程

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

流态床炉的日常维护

-

热处理行业标准

-

盐浴淬火槽操作规范

-

热处理用硝盐浴配方以及使用温度

-

电阻炉的日常维护

-

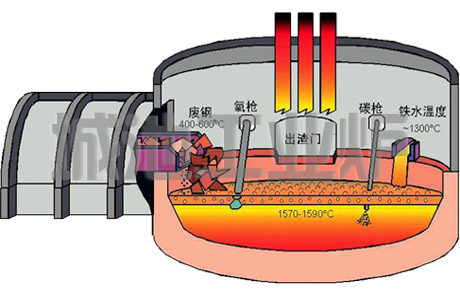

电弧炉操作

-

流态床淬火

-

氰盐炉安全技术

-

油炉点火操作规程

-

电阻炉炉衬烘炉工艺规范

-

双液淬火法

-

怎样从冷却特性选用淬火介质

-

淬火槽的由来

-

淬火油的选择方法

-

用盐水冷却有什么好处?

-

热处理淬火槽制作

-

齿轮淬火冷却后硬度不足与硬化深度不够

-

液体氧氮化,QPQ,OPO适用范围

-

QPQ热处理的优点

-

淬火工艺的应用

-

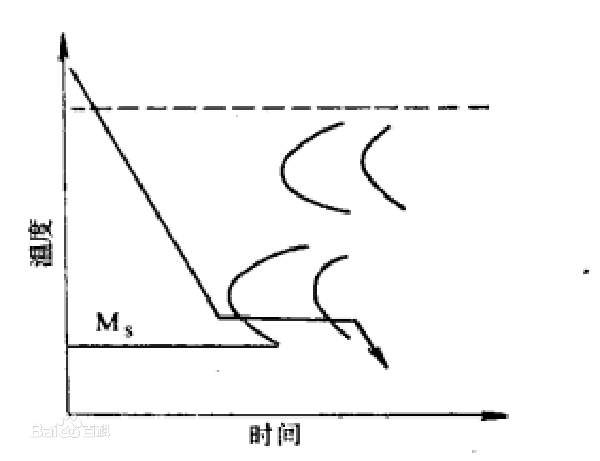

马氏体等温淬火(martempering)

-

贝氏体等温淬火

-

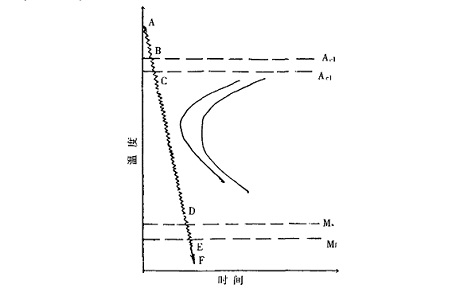

什么是等温淬火?

-

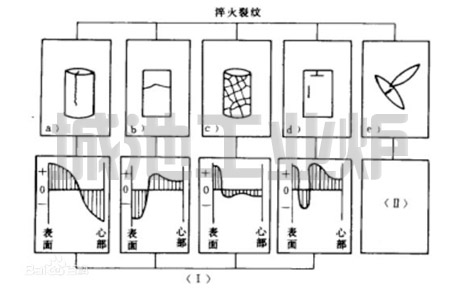

淬火裂纹及分类

-

磁场淬火是什么?

-

纯金属电热元件

-

淬火油槽的使用维护

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

发黑热处理常见的缺陷及预防

-

等温淬火

-

热处理淬火油槽油烟废气净化

-

真空炉电热元件的特点

-

真空热处理炉的修理

-

铜排的气焊

-

电阻板的安装和星形连接

-

连续炉砌筑材料准备

-

陶瓷纤维实验电炉产品型号及其工作原理

-

光亮退火马弗炉缺陷分析及修复

-

高温电炉电极冷却方法

-

冷却高温电炉无氧铜退火规程

-

高温电炉在工作保养

-

高温电炉的特性

-

高温电炉热处理质量控制的环节

-

高温电炉注意事项具体步骤

-

马弗炉的使用保养方法

-

高温真空气氛电炉使用

-

燃烧器使用安全注意事项

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

工业电炉表面热处理

-

网带式热处理电炉的发展

-

高温空气燃烧技术及其在我国的应用前景

-

第十七届西部国际热处理工业炉展圆满闭幕

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

离子渗氮

-

渗碳氮化常见问题与解决技巧

-

长轴氮化热处理

-

钢的热处理

-

热处理缺陷及控制

-

高锰钢正火退火热处理

-

立式铝合金时效炉用途、结构及优点

-

整体预热器的制作

-

发黑常见问题及处理方法

-

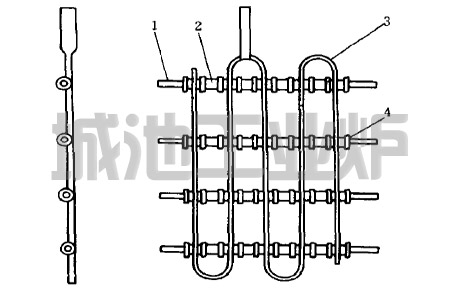

单螺旋式电阻丝辐射管的制作

-

辐射管的特点

-

硅碳棒的使用

-

工业电炉电热合金元件的热修

-

氢碎

-

箱式回火炉使用说明书

-

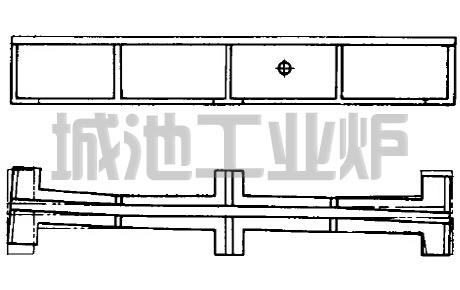

料盘使用常见问题

-

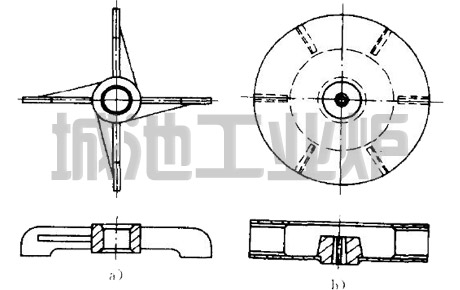

风扇

-

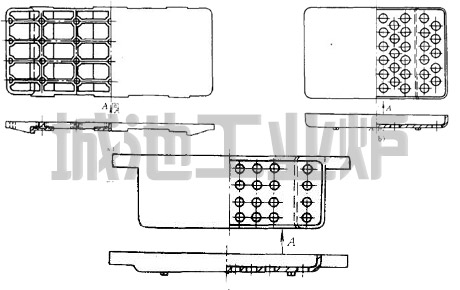

料盘

-

液压推料机的修理

-

炉门的修理

-

发黑

-

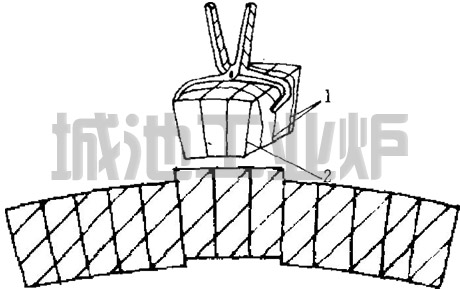

锚固件的材料和布置

-

粉末冶金零件的蒸汽发黑热处理

-

热修

-

拆炉

-

贯通式热处理炉炉底的砌筑

-

砖缝厚度

-

网带式淬火炉使用范围

-

软氮化特点

-

非晶真空退火炉

-

热处理设备加热装置的类别和特性

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

耐热钢的选用

-

模具钢材热处理淬火的方法及目的

-

耐热钢高溫耐蚀性

-

箱式回火炉的结构特点

-

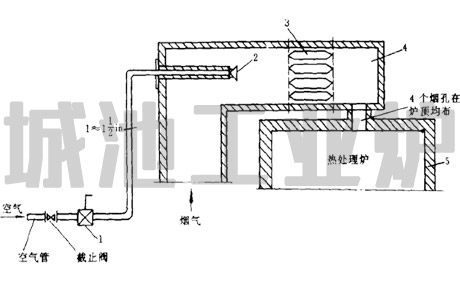

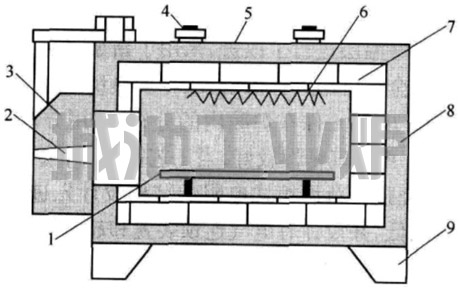

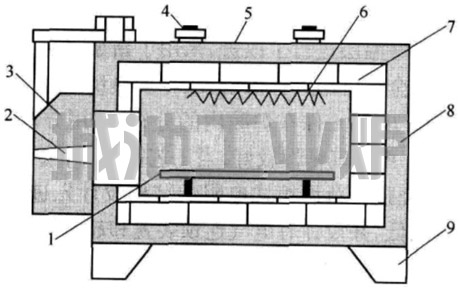

氮化炉工作原理

-

链条链轮热处理工艺

-

耐火材料在热处理炉上的使用

-

热处理电阻炉的修理内容

-

工业炉的分类

-

箱式炉的技术改造

-

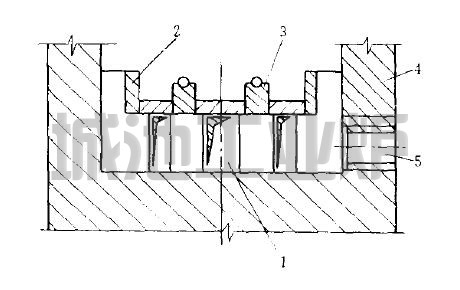

插人式电极盐浴炉

-

不锈耐热钢螺栓的热处理生产工艺流程

-

渗碳炉安全操作规程

-

箱式电阻炉炉衬结构的改进

-

电热烘箱干燥箱的结构

-

氮化炉气体氮化工艺

-

箱式电阻炉的结构

-

台车炉的维护

-

热风发生器工作原理

-

燃烧器的种类以及使用安全

-

井式炉与箱式炉使用区别

-

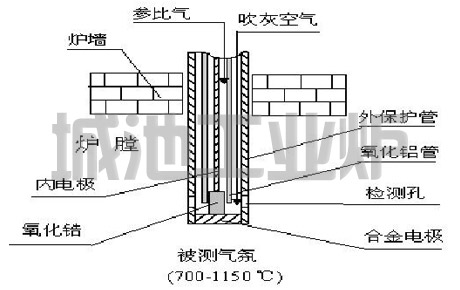

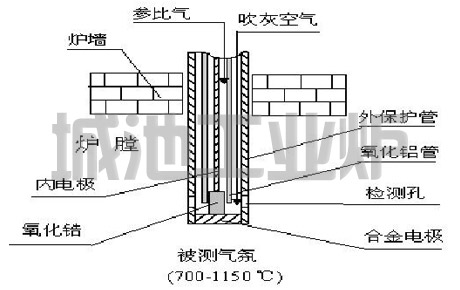

氧探头的测氧原理

-

弹簧热处理

-

球墨铸铁正火退火热处理

-

盐浴炉操作规程

-

淬火介质需要量计算方法

-

工业炉的烘炉工艺

-

发黑发蓝处理出现花斑

-

淬火槽冷却装置过滤器及泵

-

淬火油槽搅拌系统的安装

-

电热元件的连接

-

淬火油槽的设计

-

淬火油槽氧化皮去除方法

-

热处理设备工业电炉的技术经济指标

-

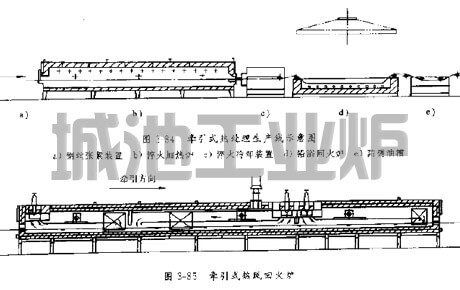

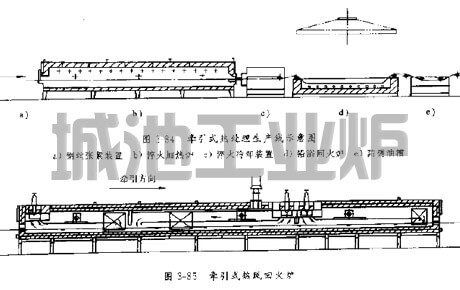

牵引式炉

-

工业炉温度控制

-

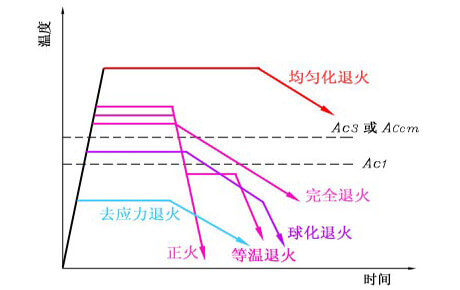

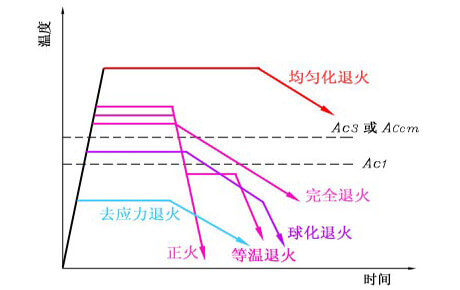

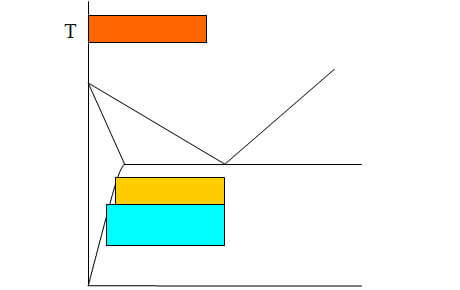

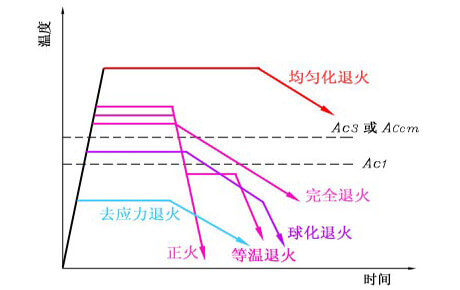

等温退火

-

完全退火

-

工业炉的组成及发展历史

-

退火的定义及退火的分类

-

加热炉燃烧器火焰的调节

-

电热元件接头非正常性过热损坏

-

铸铁坩埚的维护方法

-

氮化炉模具氮化层出现网状、波纹状、针状或鱼

-

电阻炉功率安装的分配

-

氮化炉操作步骤

-

真空回火炉的炉温均匀性

-

氨分解率的测定方法和原理

-

淬火油槽清理及使用规范

-

软氮化热处理

-

工业炉与冷加工设备的比较

-

快速液压自动淬火油槽的优点

-

淬火炉炉型的选择

-

烘炉技巧

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

淬火后硬度不足原因的分析

-

淬火冷却设备分类

-

硬度不合格的原因及硬度不合格防止对策

-

热处理浴炉安全技术

-

等温退火及工艺规范

-

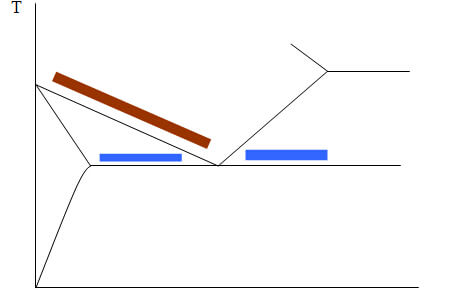

残留应力退火

-

DM型有马弗罐网带式炉

-

网带淬火炉保养及维护

-

热处理中变形的预防

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

淬火缺陷、原因及预防

-

热处理淬火油技术要求

-

热处理浴炉的特点

-

烘箱注意事项有哪些?

-

退火炉炉型特点

-

坩埚的种类用途

-

热风循环烘箱使用手册

-

热处理常见问题及危害

-

球化退火的适用范围

-

台车炉使用注意事项

-

时效热处理

-

回火炉注意事项与维护

-

常见的热处理工艺有哪些?

-

碳素钢热处理工艺

-

不锈钢热处理工艺及温度

-

炉口加保温盖

-

采用微机控制

-

采用精密铸件

-

改进耐热钢构件节能

-

减少水冷损失

-

炉体的密封性的重要性

-

流态床炉更节能

-

强化炉气循环的节能工作机理

-

大型活动炉体分段技术

-

复合炉墙膈热节能

-

气堵的设计与安装

-

热处理设备节能升级

-

热处理车间统一设置淬火槽冷却循环系统

-

淬火槽独立配配冷却循环系统

-

工业炉行业标准有哪些?

-

理想淬火介质

-

台车式燃煤热处理炉常见故障排除

-

如何选择工业炉

-

关于二次淬火的一些建议

-

盐浴炉淬火操作流程

-

等离子热处理炉电源控制系统的日常维护

-

热处理真空炉的日常维护

-

流态床炉的日常维护

-

热处理行业标准

-

盐浴淬火槽操作规范

-

热处理用硝盐浴配方以及使用温度

-

电阻炉的日常维护

-

电弧炉操作

-

流态床淬火

-

氰盐炉安全技术

-

油炉点火操作规程

-

电阻炉炉衬烘炉工艺规范

-

双液淬火法

-

怎样从冷却特性选用淬火介质

-

淬火槽的由来

-

淬火油的选择方法

-

用盐水冷却有什么好处?

-

热处理淬火槽制作

-

齿轮淬火冷却后硬度不足与硬化深度不够

-

液体氧氮化,QPQ,OPO适用范围

-

QPQ热处理的优点

-

淬火工艺的应用

-

马氏体等温淬火(martempering)

-

贝氏体等温淬火

-

什么是等温淬火?

-

淬火裂纹及分类

-

磁场淬火是什么?

-

纯金属电热元件

-

淬火油槽的使用维护

-

渗碳氮化工件氧化发黑热处理方法

-

纯金属元件

-

发黑热处理常见的缺陷及预防

-

等温淬火

-

热处理淬火油槽油烟废气净化

-

真空炉电热元件的特点

-

真空热处理炉的修理

-

铜排的气焊

-

电阻板的安装和星形连接

-

连续炉砌筑材料准备

-

陶瓷纤维实验电炉产品型号及其工作原理

-

光亮退火马弗炉缺陷分析及修复

-

高温电炉电极冷却方法

-

冷却高温电炉无氧铜退火规程

-

高温电炉在工作保养

-

高温电炉的特性

-

高温电炉热处理质量控制的环节

-

高温电炉注意事项具体步骤

-

马弗炉的使用保养方法

-

高温真空气氛电炉使用

-

燃烧器使用安全注意事项

-

台车式燃气热处理炉电气系统的发展经历

-

工业电炉的硬度检测标准

-

工业电炉表面热处理

-

网带式热处理电炉的发展

-

高温空气燃烧技术及其在我国的应用前景

-

第十七届西部国际热处理工业炉展圆满闭幕

-

齿轮渗碳热处理的变形控制

-

热处理炉的分类

-

BH低温快速渗碳与碳氮共渗技术

-

氧氮共渗

-

化学热处理

-

离子渗氮

-

渗碳氮化常见问题与解决技巧

-

长轴氮化热处理

-

钢的热处理

-

热处理缺陷及控制

-

高锰钢正火退火热处理

-

立式铝合金时效炉用途、结构及优点

-

整体预热器的制作

-

发黑常见问题及处理方法

-

单螺旋式电阻丝辐射管的制作

-

辐射管的特点

-

硅碳棒的使用

-

工业电炉电热合金元件的热修

-

氢碎

-

箱式回火炉使用说明书

-

料盘使用常见问题

-

风扇

-

料盘

-

液压推料机的修理

-

炉门的修理

-

发黑

-

锚固件的材料和布置

-

粉末冶金零件的蒸汽发黑热处理

-

热修

-

拆炉

-

贯通式热处理炉炉底的砌筑

-

砖缝厚度

-

网带式淬火炉使用范围

-

软氮化特点

-

非晶真空退火炉

-

热处理设备加热装置的类别和特性

-

模具钢热处理时开裂原因与预防

-

耐热钢的代用

-

耐热钢的选用

-

模具钢材热处理淬火的方法及目的

-

耐热钢高溫耐蚀性

-

箱式回火炉的结构特点

-

氮化炉工作原理

-

链条链轮热处理工艺

-

耐火材料在热处理炉上的使用

-

热处理电阻炉的修理内容

-

工业炉的分类

-

箱式炉的技术改造

-

插人式电极盐浴炉

-

不锈耐热钢螺栓的热处理生产工艺流程

-

渗碳炉安全操作规程

-

箱式电阻炉炉衬结构的改进

-

电热烘箱干燥箱的结构

-

氮化炉气体氮化工艺

-

箱式电阻炉的结构

-

台车炉的维护

-

热风发生器工作原理

-

燃烧器的种类以及使用安全

-

井式炉与箱式炉使用区别

-

氧探头的测氧原理

-

弹簧热处理

-

球墨铸铁正火退火热处理

-

盐浴炉操作规程

-

淬火介质需要量计算方法

-

工业炉的烘炉工艺

-

发黑发蓝处理出现花斑

-

淬火槽冷却装置过滤器及泵

-

淬火油槽搅拌系统的安装

-

电热元件的连接

-

淬火油槽的设计

-

淬火油槽氧化皮去除方法

-

热处理设备工业电炉的技术经济指标

-

牵引式炉

-

工业炉温度控制

-

等温退火

-

完全退火

-

工业炉的组成及发展历史

-

退火的定义及退火的分类

-

加热炉燃烧器火焰的调节

-

电热元件接头非正常性过热损坏

-

铸铁坩埚的维护方法

-

氮化炉模具氮化层出现网状、波纹状、针状或鱼

-

电阻炉功率安装的分配

-

氮化炉操作步骤

-

真空回火炉的炉温均匀性

-

氨分解率的测定方法和原理

-

淬火油槽清理及使用规范

-

软氮化热处理

-

工业炉与冷加工设备的比较

-

快速液压自动淬火油槽的优点

-

淬火炉炉型的选择

-

烘炉技巧

-

热处理车间平面布置的原则

-

渗碳炉炉罐的使用与保养

-

盐浴坩埚电炉操作技术

-

淬火后硬度不足原因的分析

-

淬火冷却设备分类

-

硬度不合格的原因及硬度不合格防止对策

-

热处理浴炉安全技术

-

等温退火及工艺规范

-

残留应力退火

-

DM型有马弗罐网带式炉

-

网带淬火炉保养及维护

-

热处理中变形的预防

-

台车电阻炉的注意事项和保养

-

电炉的基本知识

-

淬火缺陷、原因及预防

-

热处理淬火油技术要求

-

热处理浴炉的特点

-

烘箱注意事项有哪些?

-

退火炉炉型特点

-

坩埚的种类用途

-

热风循环烘箱使用手册

-

热处理常见问题及危害

-

球化退火的适用范围

-

台车炉使用注意事项

-

时效热处理

-

回火炉注意事项与维护

-

常见的热处理工艺有哪些?

皖公网安备 34012402000018号

皖公网安备 34012402000018号 工商网监

工商网监